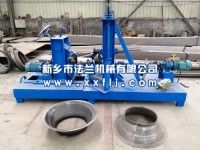

弯管机的介绍

来源:http://www.xxflj.com/news/23.html 发布时间:2016-11-02 点击:2720

弯管机大致可以分为数控弯管机,液压弯管机等等。主要用于电力施工,公铁路建设,锅炉、桥梁、船舶、家俱,装潢等方面的管道铺设及修造,具有功能多、结构合理、操作简单等优点。本机器除了具备弯管功能外,还能将油缸作为液压千斤顶使用,相对于数控弯管设备而言具有价格便宜,使用方便的特点,在国内弯管机市场占据主导产品位置。

主要特点:

一、结构方面:1、弯管机采用触荧幕加数控模组,对话式操作,程式设定简便容易;

2、床身结构稳固,不易变形;

3、每一档可设定16个弯管角度,记忆体可储放16组档案;

4、俱慢速定位功能,弯管角度稳定,重复精度达±0.1°;

5、错误讯息在屏幕上显示,帮助操作者立即排除;

6、提供自行研发之座标转换弯管加工值,软体可选购装在桌上型电脑编辑计算。

二、工艺方面:弯管机进行管材的弯曲和板料的弯曲一样。在纯弯曲的情况下,外径为D,壁厚为t的管子受外力矩M的作用发生弯曲时,中性层外侧管壁受拉应力σ1作用,管壁变薄;中性层内侧管壁受拉应力σ1作用,管壁变厚。而且横截面的形状由于受合力F1和F2的作用由圆形变为近似椭圆形,当变形量过大时,外侧管壁会产生裂纹,内侧管壁会出现起皱。

管材的变形程度,取决于相对弯曲半径R/D和相对厚度t/D数值的大小、R/D和t/D值越小,表示变形程度越大。为保证管件成形质量,必须控制变形程度在许可范围内,管材弯曲成形极限不仅取决于材料的力学性能和弯曲方法,而且还考虑管件的使用要求。管件的成形极限应包含以下几个内容:

1)中性层外侧拉伸变形区内伸长变形不超过材料塑性允许值而产生破裂;

2)中性层内侧压缩变形区内,受切向压应力作用的薄壁结构部分不致超过失稳而起皱;

3)如果管件有椭圆度的要求时,控制其断面产生畸变;

4)如果管件有承受内压力的强度要求时,控制其壁厚减薄的成形极限

结构构造:

(1)轮模(BENDINGDIE)

安装:a、以逆时针方向将轮模固定螺母(FIG-7(1)取下。b、放入轮模,再将轮模固定螺母锁紧。

(2)夹模(CLAMPDIE)

安装:a、拉出夹模固定定心轴(FIG-7(2)。b、将夹模放入,再将固定心轴插入即可。

调整:a、将夹模座固定(FIG-7(3)放松,再将控制面板置于手动模式,按下夹管按钮(FIG-7(3),至夹模行径终点。(此时在轮模夹模间需有间隙,可以夹模座调整螺杆(FIG-7(4)来调整)。

b、调整夹模座调整螺杆(FIG-7(4)使夹模与轮模完全密合。

c、按下退夹按钮(FIG-4(6)使夹模后退,再将夹模调整螺杆(FIG-7(4))顺时针方向旋转约1/2-1/4圈。

d、再将夹模座固定螺母(FIG-7(3)锁紧即可。

(3)导模(PRESSUREDIE)

安装:a、将导模固定螺丝(FIG-7(8)取下,再将导模放入。

b、将导模螺丝锁紧即可。

调整:a、将导模座固定螺母(FIG-7(5)放松,再将控制面板置于手动模式,按下夹管按钮(FIG-4(3)至导模行径之终点(此时在轮模与导模间须有间隙,可以用导模调整螺杆(FIG-7(6)来调整。

b、调整导座调整螺杆(FIG-7(6)使导模与轮模完全密合。

c、按下或退夹按钮(FIG-4(6),再将导模调整螺杆(FIG-7(6)顺时针方向转约1/2-1/4圈。

d、再将导模座固定螺丝(FIG-7(6)锁紧即可。

(4)芯棒

安装:a、将芯棒以顺时针方向放入穿心杆。

b、再将芯棒固定螺丝(FIG-7(8)固定即可。

(请注意芯棒须配合弯管弯曲的方向)

操作流程:

管型规整化设计和排管时要避免过大的圆弧、任意曲线、复合弯以及大于180°的圆弧。过大的圆弧不但使工装笨重,而且受弯管机机床尺寸的限制;任意曲线、复合弯设计造型很不合理,极大地妨碍了机械化、自动化生产,使操作者难以摆脱笨重的体力劳动;大于180°的圆弧使弯管机无法卸模。

弯曲半径标准化

弯曲半径要尽量实现“一管一模”和“多管一模”。对于一根管子来说,无论有几个弯,弯曲角度如何,其弯曲半径只能有一个,因为弯管机在弯曲过程中不更换模块,这就是“一管一模”。而“多管一模”,就是同一直径规格的管子应尽量采用同一种弯曲半径,也就是使用同一套模块弯制不同形状的管形,这样才有利于减少模块数量。

弯曲半径

导管弯曲半径的大小,决定了导管在弯曲成形时所受阻力的大小。一般来说,管径大弯曲半径小,弯曲时容易出现内皱和打滑现象,弯曲质量很难保证,所以一般选用弯管模的R值为管子直径的2-3倍为好。

弯曲成形速度

弯曲成形速度对成形质量的主要影响为:速度太快,容易造成导管弯曲部分的扁平,圆度达不到要求,造成导管的拉裂、拉断;速度太慢,容易造成导管的起皱和压紧块打滑,大管径的管子易形成导管弯曲部分的下陷。针对这两台数控弯管机上大量的试验,将导管的弯曲速度确定为机器弯曲速度的20%-40%为宜。

芯棒及其位置

芯棒在弯曲过程中主要起着支撑导管弯曲半径的内壁防止其变形的作用。国产管材在机床上弯曲成形若不使用芯棒,其质量难以保证。芯棒的形式有很多种,如柱式芯棒,万向单、双、三、四球头芯棒,定向单、多球头芯棒等。另外,芯棒的位置对导管弯曲成形也有一定的影响:理论上,它的切线应与弯管模的切线平齐,但经过大量的试验证明,提前1~2mm较好,此时弯管质量比较理想。当然,提前量太大,会造成弯曲部分的外壁出现所谓“鹅头”的现象。

- 上一篇:角钢卷圆机的特点和用途

- 下一篇:新乡做法兰机的厂家

豫公网安备 41071102000981号

豫公网安备 41071102000981号